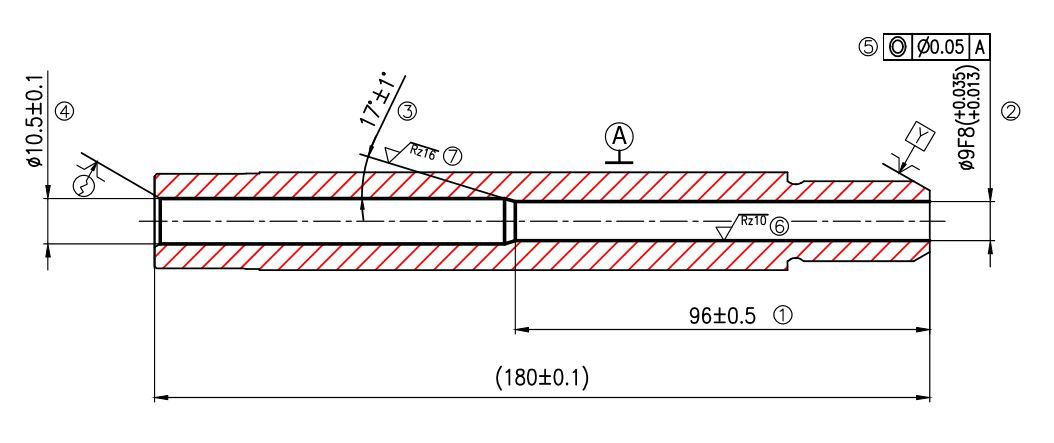

客户需要加工的零件如图所示:

工件材料:37CrS4 零件硬度:HRC26~32

加工孔深:左侧 φ10.5±0.1×83.2 右侧 φ9f8×95.6

孔 特 征:同轴心孔、台阶孔

二:零件分析

该零件的加工要素有以下几点需要注意:

1. φ9F8 (+0.013-0.035),该孔的加工难点在于孔径公差、孔壁粗糙度和偏斜度的控制。

2. φ10.5±0.1,该孔的加工难点在于孔底17°±1°的斜度。

针对以上两孔的特殊要求,做设备选型方案如下。

三:设备选型

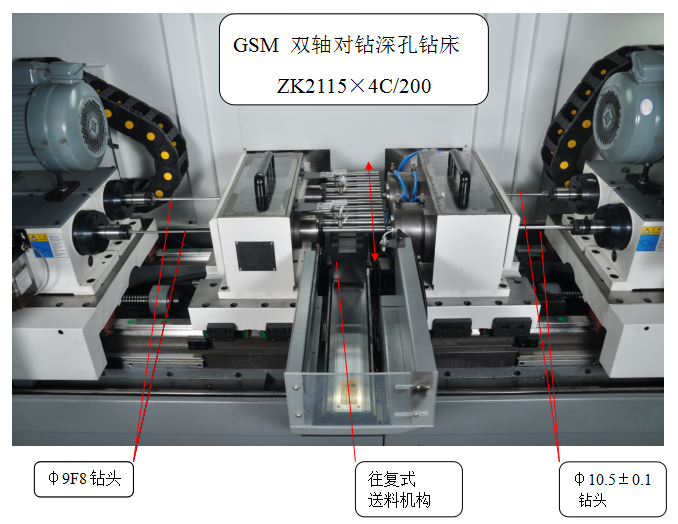

1. 机床结构的选择:因为φ9f8 (+0.013-0.035)孔径公差要求非常高,又加之零件为大批量生产,效率要求极高,所以leyu乐鱼(中国)股份有限公司官网过程需要稳定可靠,并且要方便刀具及工装的调整。所以,机床的主轴数量选择为2轴。如果选用4轴机床,则同时调整4支高精度的刀具,难度很大,也很难保证加工质量。为了提高加工效率,考虑将左侧的φ10.5±0.1深孔与φ9f8 (+0.013-0.035)同时加工。这样可以保证工件一次装夹,完成左右两侧孔的加工,大大提高了加工效率,加工效率比通常的四轴机床还要高很多。所以机床选择为双轴对钻深孔钻床。加工孔径范围:φ3~φ15。机床结构参见下图。

2.工件的装卸:为了提高加工效率,机床配置了往复式装料机构。一次安装10支工件,数控控制,2支一组加工。循环5次,完成所有工件的leyu乐鱼(中国)股份有限公司官网后,料架退出加工区,人工更换新零件。

3.刀具的选择

φ9F8 采用涂层式枪钻,角度采用GSM特制角度,以保证孔径尺寸精度及偏斜度。

φ10.5±0.1采用涂层式枪钻,枪钻外刃刃磨出17°斜角,同时需要加大刀具后角角度,防止刀具后角摩擦造成尺寸及粗糙度的超差。

四:项目实施效果

1. ZK2115×4C/200 双轴对钻深孔钻床,经客户加工使用后,φ9F8孔,孔径尺寸、粗糙度均能满足用户高精度的要求。并且稳定可靠。φ10.5±0.1孔,孔径尺寸精度、粗糙度,特别是17°的锥度,均能达到用户要求。

2. 因为一次装夹,可以对向加工完成两个不同的孔径,和普通四轴机床比较,因为减少了一次工件装夹,加工效率提高了50%。