0.引言

目前,带有小直径深孔的产品数量越来越多,按传统方法加工,只能采用接长麻花钻,每加工大约1~2倍直径的深度必须退刀排屑,不仅加工精度低、表面粗糙度差,加工效率低、操作劳动强度大,质量难以保证,而且很容易引起“堵屑”或折断钻头,造成更大的加工困难,因此,“大长径比小leyu乐鱼(中国)股份有限公司官网”是困扰很多企业冷加工系统多年的难题,也是工艺人员和操作者的一块“心病”。如何为传统制造企业何解决好小直径深孔的加工,已成为迫在眉睫的课题。而枪钻在某传统制造企业的成功应用和推广,很好的解决了这个困扰企业多年的难题。

枪钻因最早用于兵器工业加工枪管而得名,主要用来加工φ2~φ20mm小径深孔,是目前深孔钻削中的一种优质高效工具。美国钻科公司(DRILLMASTERS)公司作为世界上最主要的孔加工旋转切削刀具供应商之一,在枪钻的研发和制造方面具有多年的成功经验,其所研发的刀具具有切削效率高、加工精度好和刀具寿命长等特点,已广泛应用于汽车工业、航天工业、结构建筑工业、医疗器材工业、模具/刀具/冶金工业及油压、空压工业等制造业领域。

1.枪钻的工作原理

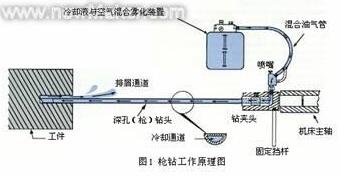

专业的枪钻系统由深孔钻机、单刃或双刃的枪钻及高压冷却系统组成(见图1)。枪钻柄部被夹持在机床主轴上,,钻头通过导引孔或导套进入工件表面,进入后,钻刃的独特结构起到自导向的作用,保证了切削精度。这时冷却液通过钻头中间的通道到达切削部位,并将切屑从排屑槽带出工件表面,同时对钻刃进行冷却和对背部的支撑凸台进行润滑,从而获良好的加工表面和加工质量。

1.1枪钻的结构

如图2所示,枪钻由钻刃、刀身、驱动柄三部分组成。

(1)钻刃

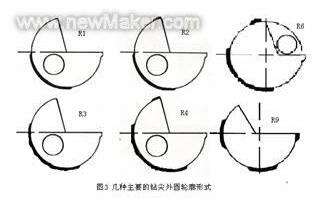

钻刃是整个枪钻的关键部分,其独特科学的组合结构保证在完成切削工作同时还起到自导向的作用, 可以通过一次贯穿得到一个高精度的深孔。钻刃有两个基本度,可以根据被切削工件的材料及形式来选择最恰当的组合,以便于工作更好的平衡切削力和断屑,并将切削力传递给支撑凸肩,保证良好的直线度和同轴度。钻刃有很小的倒锥度并且直径较刀身略大,可以保证钻身可以在切削孔内自由旋转而不会磨擦孔内壁的切削表面,根据不同要求,刃部有单圆孔、肾型孔和双圆孔的通道同刀身的油道连接,高压的冷却液可以通过此通道到达切削点,并将切屑带出工件。钻刃支撑的几种主要的外圆轮廓形式(见图3):

R1 型:标准肩部形式,适用于碳钢、不锈钢、镍合金及铝等一般切削,工作时,刀具同被切削面的挤压作用最小;

R2 型:适用于铰孔与非铁金属切削;

R3 型:高陆式支撑肩部, 更好的控制加工尺寸,被加工面的光洁度要求很高时采用;

R4 型:高陆式支撑,尾部加高,适用于交叉孔、盲孔、扩孔的加工;

R6型:高陆式支撑、尾部加高铰刀式,同铰刀组合,用于扩孔加工,导向性好;

R9型:高陆式不连接支撑肩部, 更好的控制加工尺寸。

(2)刀身

刀身采用航天工业专用合金钢材并经热处理制成,刀身有110~165°的V型槽,高压切削冷却液经驱动柄、刀身油孔到达刃部后从此V型槽排出孔外,并将切屑带走,为保证切削的直线度和同轴度,刀身必须有足够的强度以便在较小的扭转变形下提供切削所需的扭矩,同时刀身也必须有足够的韧性,这样才能吸收刀身高速旋转产生的震动。

(3)驱动柄

驱动柄完全依照标准工业加工法的规定制造。其与刀身相接的颈部处有消除应力的光滑弧状凹槽以避免因应力集中而产生破坏,驱动柄为圆柱形,侧面一般加工有两个平面,供夹持套筒锁紧整个钻头本体。

1.2 高压冷却系统

高压冷却雾化装置是整个枪钻系统关键的一个系统,它在加工过程中起到润滑、冷却、排屑的作用。输入系统的压缩空气一部分驱动脉冲泵形成喷雾,另一部分空气连续驱动活塞泵,通过双路管线和高流量喷雾装置加压给切削液,将切削液输送至钻头切削区,被雾化后的切削液吸收切削区的热量,冷却、润滑枪钻刀头,并将切屑强制吹出工作物外。

2.枪钻的应用情况

由于该传统制造企业没有专用的枪钻机床,从经济效益角度出发,改造既要有好的效果,又要利旧,所以整个枪钻系统必须建立在应用现有的镗床和车床的基础上,而且该系统的应用不能破坏原机床的加工特性。经分析对比,最终选择在一普通镗床上安装枪钻系统。

2.1枪钻系统的安装和试切削

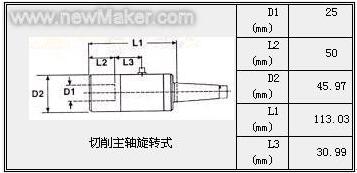

(1)主要工装:莫式锥柄夹持套筒一个[1](见下表1),;速比为1:3.81的主轴增速器1个。

表1 莫式锥柄夹持套筒

(2)试切对象,均为45#调质钢,HB230~260的轴类零件。

(3)切削方式,采用工件固定,刀具旋转的方式。

(4)枪钻支撑轴肩类型的选择,根据试切对象的材质,选择了两组不同长度的R1型枪钻:一组为φ10的钻头4支(分为300、600、900、1200mm 4级);另一组为φ11的钻头3支(分为400、800、900、1200mm 3级)。

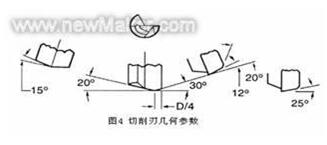

(5)钻尖几何参数的选择。枪钻钻削主要决定于外刃角φ外、内刃角φ内及钻尖的偏心距。钻尖角2φ[2φ=180°-(φ外+φ内)],一般来说较硬的材料需要用较小的钻尖角,较软的材料则需用较大的钻尖角,无论钻尖角度如何,外刃角和内刃角的选用必须保证钻头在切削时的径向分力和主切削力能合理的作用在钻头的支撑区上,以便起到挤光孔表面的作用。切削刃的交点位置距离钻头中心一般为1/4直径。根据硬质合金枪钻受力平衡分析,要求外刃径向切削力等于内刃径向切削力,但实际加工过程中很难保证。为了避免钻孔偏心,只有外刃径向切削力大于内刃径向切削力,才能使径向合力始终作用于待加工表面[3]。于是,一般用于加工铸铁和普通钢材时取外刃角φ外=30、φ内=20[2],如图4所示。

(6)引导孔的加工,在两种工件上分别预制一精度为φ10 、φ11 ,深度分别为5mm、5.5mm的引导孔后,分别加工了φ10×1165mm(300、600、900、1200mm 4级)、φ11×1150mm(400、800、1200mm 3级)的深孔。

(7)切削液,采用用高“EP”的油基水溶性冷却液,压力6~8Bar。

(8)切削参数,钻头完全入孔前,旋转速度v=30m/min,进给速度f=0.02mm/r;钻头完全入孔后,旋转速度v=45m/min,进给速度f=0.04mm/r 。

(9)切削分级,为保证孔径精度,须使钻杆支撑距离与钻杆直径比不大于45[4],鼓取每钻削深度达直径的30倍时为一级,实际切削时,每级调整时间为1~3分钟左右,每级切削时间6~10分钟。

试验十分成功,切削轻快、平稳,冷却充分、切屑呈银白色、短螺旋卷曲(见图5),排出顺利,效果良好。

随着试切削的深入进行,逐步取得了一些实际经验,并就检测和记录进行了总结,对照接长麻花钻,得如下参数对照表2。

表2 麻花钻、枪钻加工孔的主要参数对照表

| 名 称 | 麻花钻 | 枪 钻 |

| 表面粗糙度 | 极差 | Ra0.04~3.2um |

| 孔径公差 | 极差 | H8~H9 |

| 直线度 | 没有 | 0.5/1000~1/1000 |

| 加工效率(例:45#钢,Ф11×300) | 3小时 | 5分钟 |

| 加工高精度孔 | 镗、铰 | 一次成型 |

| 钻头寿命 | 10m | 300m~500m |

| 工作原理 | 低转速、大进给 | 高转速、低扭距 |

| 排屑、冷却方式 | 多次退刀排屑、刷油冷却 | 高压乳化液直冲式排屑,冷却 |

| 钻头折断的处理 | 不易取出,处理困难 | 容易取出,无需处理 |

| 切屑状态 | 螺纹状 | 螺纹短屑 |

| 后序加工处理 | 多 | 少 |

| 适应加工孔径范围 | 较大 | Φ2~Φ50 |

鉴于试切削的良好效果,就将深孔枪钻进行了实际推广应用,通过对各类深孔零件的加工,进一步验证了其良好效果,大大地提高了生产效率。现举两例。

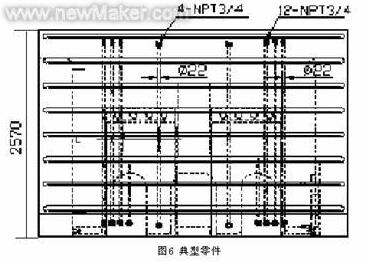

例1:一典型零件(见图6),有16个Φ22通孔,长度达到2550mm。在没有使用枪钻前,类似的leyu乐鱼(中国)股份有限公司官网将会耗费机床25天的时间来完成,而且质量往往得不到保证,现在采用枪钻后仅用了250小时就高质量的完成了工件上所有深孔的加工,取得了良好的应用效果。

例2:一工作辊轴承座,有Φ11、Φ25.2+0.1 0及Φ8的深孔。其中Φ11的孔长度达到1643mm,该孔的加工在未使用枪钻前,难度极高,非常容易断钻头,而且经常钻偏,一次钻成功率极低,更无法提及加工效率,而Φ25.2+0.1 0的深孔,深孔长达1188.5mm,表面粗糙度要求Ra3.2,尺寸要求严、表面粗糙度要求高,在未使用枪钻前,需采用钻、扩、铰等工序,不仅费时,而且最终尺寸精度和表面粗糙度均很难达到要求。在采用枪钻后,可以一钻成型,特别是Φ25.2+0.1 0的深孔不需扩、铰,不仅确保了深孔的加工质量,而且效率得到大幅提高。

2.3 枪钻应用中的经验

针对现场操作所出现的一些问题,我们在总结的基础上特别提出了如下注意事项:

(1)启动机床主轴前,钻头必须在导向孔内。

(2)钻孔前必须先通冷却液。

(3)加工时的切削参数,一定要采用计算的参数。

(4)深孔应采用不同长度的钻头(由短到长)分级钻,不能一钻到位(否则钻杆悬在孔外太长,高速下会甩断,造成安全事故)。

(5)在加工过程中,应时刻注意铁屑是否排出,并观察铁屑是否正常来判断钻刃是否磨损。

(6)操作时严格遵循如下规则:手动将钻头引入引导孔→打开雾化喷嘴→启动主轴旋转→开始进给;停止进给→停止旋转→停止喷雾→退出钻头。

3.结束语

枪钻技术在我国的发展是相当缓慢的,而在传统制造企业的应用就更加稀少。枪钻在普通镗床上的改造应用解决了该传统制造企业小直径leyu乐鱼(中国)股份有限公司官网难题,极大地提高了生产效率,突破了一向影响生产质量、阻碍生产进度的瓶颈,取得十分可喜的效果,使得困扰企业多年的“大长径比小leyu乐鱼(中国)股份有限公司官网”工艺难题迎刃而解,也有力地促进了枪钻技术在我国的进一步推广应用。