枪钻,做为一种高效率高加工精度的孔用刀具,目前在各行各业的应用越来越广泛。枪钻在制造过程中,端刃刃磨角度、油隙角、倒锥角度等,对枪钻的使用效果影响很大,下面分类加以说明。

一:端刃的刃磨角度

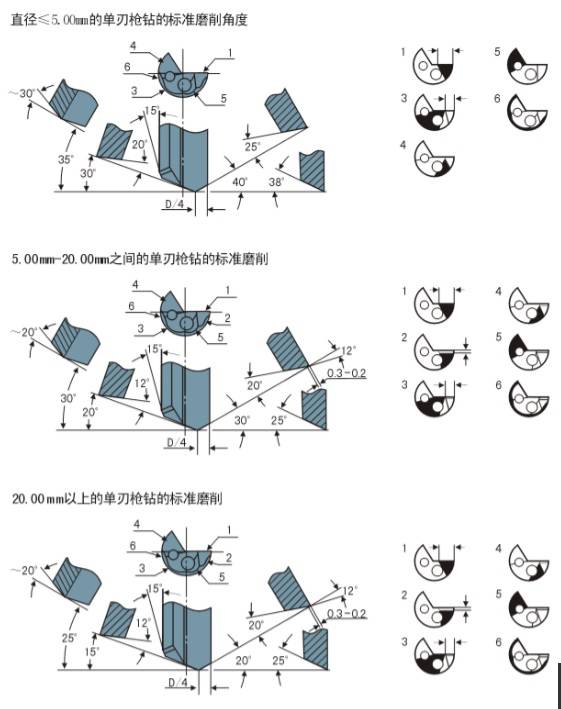

1.标准值:(摘自leyu乐鱼(中国)股份有限公司官网2012年枪钻样册)

2.特殊需要下的角度(摘自leyu乐鱼(中国)股份有限公司官网2012年枪钻样册)

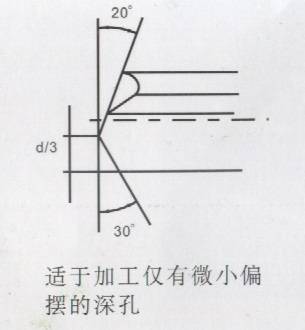

2.1提高偏斜度和尺寸精度:

外刃长于内刃,对加工孔的偏斜的控制有益处;另外,对于孔径尺寸有微量 缩小的功用。所以,当深孔偏斜度要求较高,或者加工孔径尺寸偏大的情况 下,可以采用下图的方法刃磨枪钻。

当内刃长于外刃时,枪钻的加工孔径会略有增大。所以,当加工的孔径尺寸 偏小的情况下,可以采用外刃短于内刃的方式来尝试减小孔径尺寸。

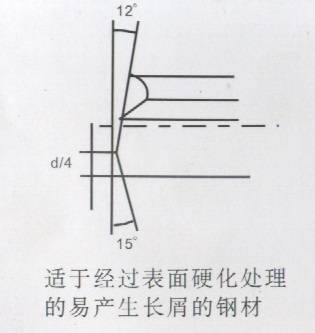

2.2 不易断屑材料的加工:

减小枪钻内、外刃角度,即枪钻内外刃磨的更平一些,对加工断屑有很大的 帮助。另外,切削线速度的提高,对断屑效果也很明显。加工不易断屑材料 时,枪钻端刃可以参考如下角度:

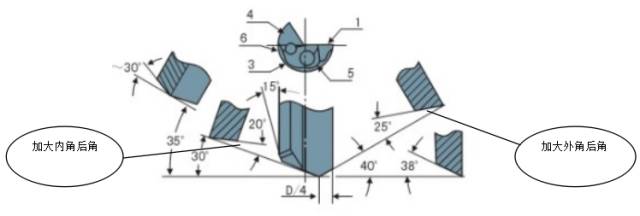

2.3 枪钻内外刃的后角大小对加工偏斜度的影响。

当孔径<φ10mm时,适当的加大刀具后角,会减小枪钻加工过程中的阻力, 对加工孔的偏斜度会有明显改善。参见下图。

补充说明:刀具后角加大,会对刀具的强度造成负面影响。所以应当逐步增加角度,以免造成刀具崩刃,降低刀具使用寿命。

对于硬度较高的材料(HRC30以上),不宜采用加大刀具后角的方法。

二:枪钻油隙类型与实际应用

枪钻的油隙是指枪钻切削平面后部的圆柱支撑的形状。

不同的油隙形状,在枪钻加工过程中,对枪钻的润滑效果,支撑效果不同。依据大量实验得知,不同的油隙,因为润滑效果和支撑效果不同,会对枪钻的使用寿命,钻孔尺寸精度,内孔粗糙度等,均有明显的影响。

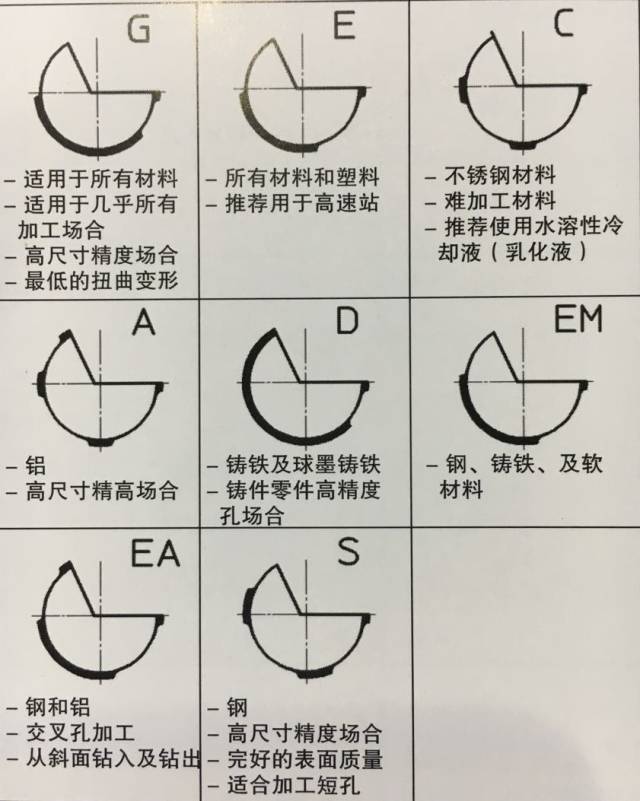

现将常用的油隙形式整理如下:

G形油隙:应用最广泛的油隙结构。如无特殊要求,油隙通常都会采用该种结构;称之为低油隙。此种油隙的刀具,最大直径已经无法测量。实测量刀头尺寸通常会小于名义尺寸0.015mm左右。

E形油隙:因为支撑圆弧减小,加工过程中摩擦力较小,不易生热,所以,适用于非金属或者金属高速切削的场合。

C形油隙:三点支撑。支撑面更小,并且,在三点支撑之间有储油槽,可以使切削油充分的到达支撑面与孔壁之间,润滑效果非常好,降低加工温度,延长刀具使用寿命。

EM油隙:此种油隙结构称之为高油隙。也适应于大多数材料的加工。加工尺寸精度高于G形油隙。

其它油隙结构和使用场合请参见下图。

三:枪钻的倒锥

1.枪钻的倒锥:是指枪钻在制造过程中,把硬质合金钻头刻意的磨削成刀头尺寸大,尾端尺寸小的结构形式。

2.枪钻倒锥作用:

减少钻头与工件孔壁间的摩擦,减少切削热。

保证有冷却润滑膜产生,防止钻头导向条及定径刃的磨损。

倒锥大小直接影响刀具耐用度和使用寿命以及孔的加工精度。

通常情况倒锥越小,同等加工条件下孔的直线度越好,刀具尺寸保持能力 越强(对孔公差较小的刀具适用)。但刀具润滑条件会有所下降,造成切 削阻力大,刀具磨损加剧。

刀具倒锥加大,圆柱面润滑能力增强,刀刃单次磨削后的加工长度会有所 增加,但随刀具的刃磨,被加工孔尺寸变化较大,刀具倒锥增大,也会导 致被加工孔的直线度等形状误差有所增大。

故刀具倒锥取值应综合考虑各种因素。

3.枪钻倒锥取值:

参考leyu乐鱼(中国)股份有限公司官网的刀具锥度制作标准:一般类枪钻刀具倒锥1:1200,实际加工控制范围1:1000~1400。对孔径公差小于IT8的枪钻刀具,通常为增加刀具刃磨次数,刀具制作倒锥可缩小至1:2000。

综上所述,枪钻端刃的刃磨可以在枪钻制作完成后,依据实际加工情况随时调整、修正。

枪钻的油隙形式和枪钻的倒锥在枪钻制作完成后便不能修改。所以,枪钻在订购之前,需要将加工材料,加工精度要求,加工效率要求等描述清楚,才能准确的制作对应的枪钻。